Notre équipe de chercheurs est spécialisée dans la manipulation de divers gaz, y compris des gaz dangereux, et plus particulièrement dans les procédés de séparation associés. À travers leurs trois domaines d'expertise (absorption, adsorption, membranes), ils mesurent les propriétés physiques et chimiques essentielles pour caractériser des systèmes impliquant des gaz, des liquides, des solides et des membranes, en utilisant des outils spécifiques qui fonctionnent dans une large gamme de conditions. Ils développent et exploitent ces systèmes sur des pilotes de procédés représentatifs des applications réelles. Les données recueillies permettent de modéliser et d'évaluer les performances technico-économiques des procédés envisagés. Les applications de notre expertise sont variées, comprenant le traitement des gaz acides et des syngaz, la purification des biogaz et de l'hydrogène, la capture de CO₂, la déshydratation des gaz, la réduction de l'empreinte carbone dans la chaîne gazière et la séparation de gaz dans les procédés pétrochimiques.

Les moyens expérimentaux

Du laboratoire aux infrastructures de recherche de grande taille

Pour chaque domaine, le laboratoire est équipé avec un panel d’outil qui va de l’acquisition de données thermodynamiques, cinétiques et structurelles jusqu’à l’évaluation des performances des technologies, en condition représentatives des conditions réelles des applications : solubilité des gaz dans des solvants, cinétique d’absorption, capacité d’adsorption de gaz dans des solides poreux, propriétés structurales des adsorbants, cinétique d’adsorption, perméance, sélectivité, vieillissement de membranes, analyses de solvant, analyses de gaz, détection de gaz, etc...

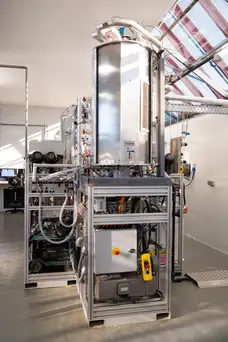

Captage de CO₂ en test

La manipulation des fluides inflammables et toxiques constitue la « marque de fabrique » de ce pôle d’expertise historique, créé pour développer la R&D sur le gaz acide du gisement de Lacq dans les années 1960. Il dispose en effet des compétences, des équipements et des infrastructures nécessaires pour utiliser ces produits en toute sécurité.

La manipulation de quantités significatives d’H₂S (plusieurs dizaines de kg) dans le cadre de ses activités de recherche sur la séparation des gaz acides constitue bien sûr l’un de ses savoir-faire les plus remarquables. Mais sa maîtrise s’étend aussi à l’usage de nombreux gaz inflammables et/ou toxiques, tels que les hydrocarbures, le monoxyde de carbone, les mercaptans, l’hydrogène ou encore les gaz de synthèse (propylène, éthylène) mis en jeu dans ses travaux pour l’optimisation des procédés de séparation, de traitement de gaz et bien entendu pour le captage et le transport du CO₂.

Unité de démonstration pour le captage de CO₂

Plateforme Pilotes, axée sur les nouvelles technologies

Depuis 2015, la Plateforme Pilote de Lacq (PPL) joue un rôle essentiel pour la R&D au sein de l'usine SEVESO 3 de Lacq, occupant une superficie de 6 hectares. Son objectif est de soutenir les activités commerciales et l'innovation de la Compagnie en facilitant la mise en œuvre et en accompagnant l'exploitation de dispositifs expérimentaux de grande taille. Ce lieu sert de terrain d'essai pour les nouvelles technologies dans un contexte industriel, comble le fossé entre les tests en laboratoires et le déploiement sur site de solutions innovantes et permet d'accueillir des pilotes de toutes tailles afin d'évaluer de nouveaux procédés ou de nouvelles architectures.

TADI, un centre d’essais d’envergure internationale

Le site d’essais, TADI (TotalEnergies Anomaly Detection Initiatives), localisé au PERL, sur la PPL, est une infrastructure de référence mondiale que permet de tester et qualifier des technologies innovantes de détection de fuites de gaz et de quantification des émissions de gaz à effet de serre.

C’est une installation essentielle en amont due déploiement sur site pour la détection de gaz et la quantification des émissions atmosphériques. Elle héberge également tout un écosystème robotique pour développer des opérations à distance.

TADI a été progressivement mise en place à partir de 2015 au cœur d’un environnement industriel classé SEVESO 3 et qui est quasi unique en son genre en Europe. Elle nous permet de tester, mettre au point et qualifier des technologies pour la détection des fuites de gaz pour la sécurité des hommes et des installations et a progressivement été adaptée à la mesure des émissions de gaz à effet de serre, comme le CO₂ et le méthane. Aujourd’hui, TADI accueille également des robots pour tester des concepts d’opérations à distance. Les équipements qui la constituent, issus du démantèlement des installations de l’ancienne usine d’exploitation de gaz (TEPF) - tuyaux, vannes, cuves, colonnes, têtes de puits, torches...- en font un théâtre industriel, réaliste et modulaire. Sur TADI, on peut reproduire de manière contrôlée une grande variété de fuites de gaz issus des retours d’expérience terrain.

Plus de 400 tests sont réalisés en moyenne chaque année sur TADI. Le site est reconnu comme un centre d'essai de référence mondial. Soutenu pleinement par la Commission Européenne et le Département de l'Énergie des États-Unis, cette reconnaissance a été renforcée, en avril 2023, suite à la signature d'une collaboration avec l'Université d'État du Colorado et son programme METEC aux États-Unis. L'objectif de cette collaboration vise à améliorer et standardiser les protocoles internationaux de test des technologies de détection et de quantification des émissions de gaz, afin d’obtenir des données fiables et comparables à l'échelle mondiale.

- Voir l'article : Patrick Pouyanné rencontre ses équipes béarnaises